Les centres de tri séparent les emballages contenus dans les bacs de tri en fonction de leur matériau: carton, aluminium (canettes), acier (boites de conserve), et les différents types de plastique (PEHD, PET, PP, PEBD, PS) et de leur couleur.

Chaque catégorie d’emballages est ensuite compactée sous forme de balles, afin de faciliter son transport.

Les balles qui arrivent à l’usine Plastipak Beaune contiennent des bouteilles de PET (polyéthylène téréphtalate) clair avec leurs bouchons et leurs étiquettes.

Ces balles sont stockées à l’entrée de l’usine. Un premier contrôle qualité a lieu dès la réception des camions.

En effet, les balles contiennent aussi quelques emballages indésirables, fabriqués en autres matériaux et autres plastiques.

Les bouteilles de PET clair qui entrent dans l’usine vont être prélavées, débarrassées de leurs étiquettes, triées et broyées en paillettes.

Ces paillettes sont ensuite lavées et rincées avec un procédé permettant de réutiliser l’eau de lavage, afin de l’économiser.

On sépare ensuite les paillettes de bouchons grâce à un système de flottation.

On trie ensuite les paillettes pour enlever tous les résidus de matériaux étrangers qui n’auraient pas été séparés lors de précédentes étapes.

L’extrusion est un procédé de fabrication par lequel un matériau est compressé pour former un produit long et/ou plat. L’extrusion s’applique à divers matériaux : métaux, plastiques, caoutchoucs, argile, pâtes alimentaires…

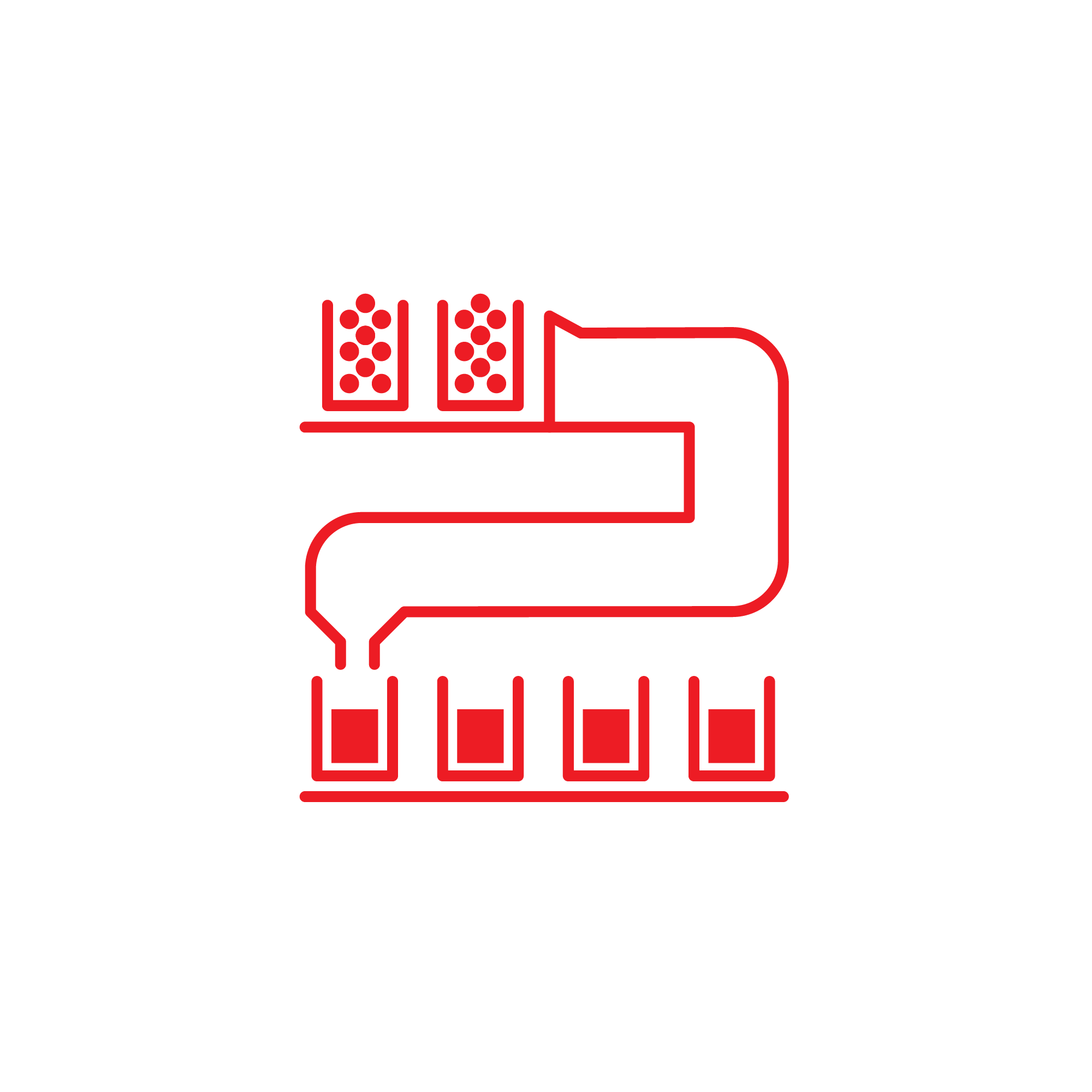

Pour le PET, les paillettes sont mises sous pression dans des vis sans fin et s’échauffent par frottement jusqu’à fondre (260°). On fait passer le plastique liquide dans des trous, formant ainsi des filaments. Ces derniers sont refroidis avec de l’eau, puis coupés en granulés.

Ils vont subir deux étapes afin d’être à nouveau aptes au contact alimentaire:

- La cristallisation : les granulés de PET amorphe sont chauffés à une température de 200°C.

- La polycondensation : on procède à des condensations successives de la matière pour retirer les derniers sous-produits présents dans la matière (eau…). Cette opération, en présence d’azote, va durer 16h.

Le moulage par injection permet la fabrication de pièces en grande ou très grande série, et est utilisé dans de très nombreux produits manufacturés : automobile, électroménager, matériel informatique, mobilier, etc.

Les granulés de PET sont séchés, puis introduits dans une vis sans fin, chauffée à plus de 285°C. Les granulés de PET passent à l’état fondu. Cette matière est injectée sous forte pression (180 bars) à l’intérieur d’un moule présentant la forme de la préforme souhaitée. Ensuite, la préforme est refroidie avec de l’eau glacée durant quelques secondes puis éjectée. L’ensemble de ces étapes constitue un cycle, d’une durée de 7 à 15 secondes.

Pour le soufflage, la préforme est enfermée dans un moule ayant la forme désirée. Le moule est formé de deux demi-coquilles et un fond amovible, pour le démoulage. La tuyère de soufflage vient s’appliquer sur le col, et de l’air comprimé est injecté afin de plaquer la matière contre l’empreinte. La pression de soufflage est de quelques dizaines de bars. Le polymère se refroidit au contact du moule ce qui fige la pièce dans sa forme finale.

L’étape de soufflage doit s’effectuer dans des règles d’hygiènes très strictes afin de ne pas contaminer le futur liquide qui sera présent dans la bouteille.